Finitions

Les matières

acier

Alliage de fer contenant moins de 1,8% de carbone. L’acier est un alliage métallique constitué principalement de fer et de carbone, dans des proportions comprises entre 0,02 % et 2 % en masse. C’est essentiellement la teneur en carbone qui confère à l’alliage les propriétés du métal qu’on appelle « acier ». Il existe d’autres métaux à base de fer qui ne sont pas des aciers, comme les fontes et les ferronickels par exemple.

alu

L’aluminium est un élément chimique :

Métal, malléable à souhait, de couleur argentée, qui est remarquable pour sa résistance à l’oxydation et sa faible densité.

Métal, malléable à souhait, de couleur argentée, qui est remarquable pour sa résistance à l’oxydation et sa faible densité.

composite

Terme général utilisé pour les matières plastiques telles que les polyamides (chargés ou non en fibre de verre) , les polypropylène ou ABS.

Cupro

Alliage de cuivre et d’aluminium.

Les Cupro-aluminiums contiennent, selon les nuances, des additions de nickel, de fer ou de manganèse améliorant ainsi leurs propriétés. Ces alliages ont une excellente résistance à la corrosion, aux chocs, aux vibrations, à l’usure et au matage.

Les Cupro-aluminiums contiennent, selon les nuances, des additions de nickel, de fer ou de manganèse améliorant ainsi leurs propriétés. Ces alliages ont une excellente résistance à la corrosion, aux chocs, aux vibrations, à l’usure et au matage.

Fonte

Alliage de fer et de carbone contenant plus de 1,8% de carbone.

Inox brut

Acier inoxydable. Les éléments d’alliage accroissent la stabilité de la couche passive des inox dans un environnement déterminé et permettent à certaines nuances d’inox de résister à la corrosion dans des milieux qui peuvent être particulièrement agressifs. Il existe une multitude de nuances d’inox, différenciés par les éléments d’alliages introduits lors de l’élaboration afin d’augmenter la stabilité de la couche passive. Il existe par exemple les inox 304, 304L, 316L. Il convient donc de sélectionner la nuance la mieux appropriée. Pour en savoir plus, cliquez ici.

Laiton

Alliage de cuivre et de zinc (5 à 42%).

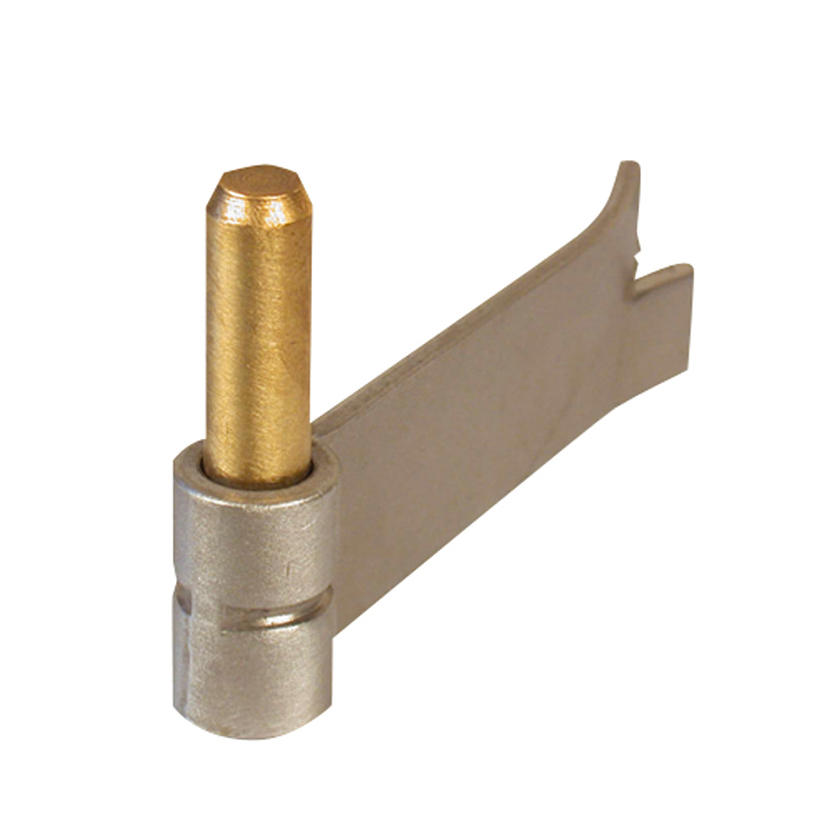

Laiton nickelé

Alliage de cuivre et zinc (5 à 42 %).

Le nickel augmente la résistance à l’oxydation et à la corrosion.

Le nickel augmente la résistance à l’oxydation et à la corrosion.

Zamak

Alliage de zinc, aluminium, magnésium, et cuivre (Kupfer). Le zamak peut être laqué à condition d’opérer un dégazage.

Les traitements

Anodisation

Traitement de surface de type conversion qui permet de protéger ou de décorer une pièce en Aluminium, par oxydation anodique (couche électriquement isolante de 5 à 50 micromètres). Elle octroie aux matériaux une meilleure résistance à l’usure, à la corrosion et à la chaleur. L’épaisseur est en fonction de la destination du produit final.

Apprêt

Peinture Hydrodiluable (peinture à l’eau) séchée à l’air chaud qui confère au produit une bonne résistance à la corrosion pendant le stockage et aux intempéries. Utilisé comme sous-couche sur pièce en fonte BRUT, le traitement ne nécessite pas de décapage avant la couche de peinture définitive.

Les produits traités à l’APPRÊT permettent un stockage avant peinture plus long évitant les phénomènes de rouille.

Les produits traités à l’APPRÊT permettent un stockage avant peinture plus long évitant les phénomènes de rouille.

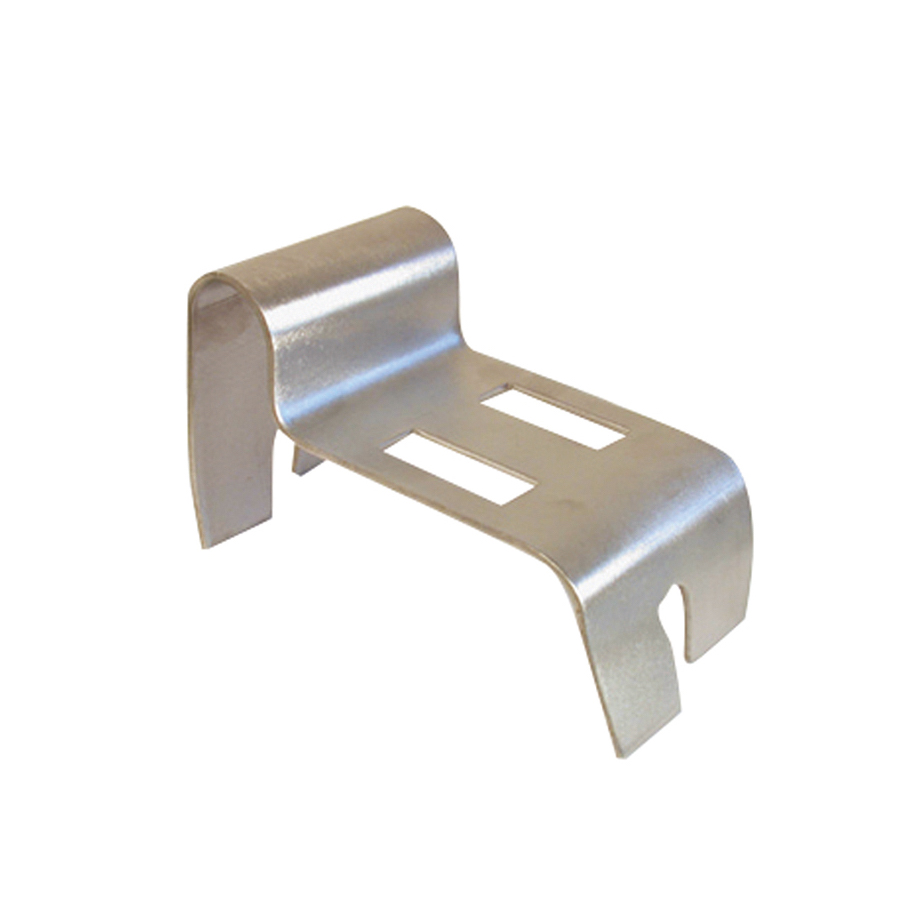

Blanchi

Poudre talc déposée sur le produit BRUT afin de limiter et retarder les effets indésirables de l’humidité. Le blanchissement ne constitue pas un traitement contre la corrosion.

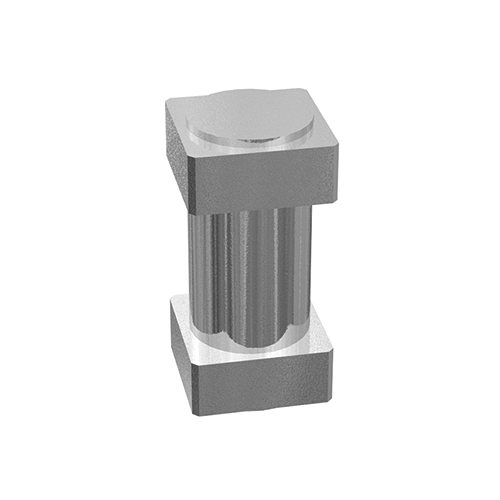

Brut

État naturel du métal. Absence de traitement de surface, peut présenter des traces d’oxydation ou des traces d’huile.

Cataphorèse

Alliage de fer et de carbone contenant plus de 1,8% de carbone.

Epoxy (RAL)

Réalisé par poudrage électrostatique, puis cuit au four.

L’épaisseur de peinture déposée (env. 80 µ) sur toute sa surface confère à la pièce une bonne résistance à la corrosion.

Les pièces en fonte (plus couramment destinées à une utilisation intérieure) reçoivent ce traitement sur la matière brute ; les pièces acier (utilisation extérieure) reçoivent au préalable un flash de zinc.

Le nuancier RAL consiste en une palette de couleurs universellement adoptée.

Il définit et nomme différentes teintes.

Ex : RAL 9005 (NOIR), RAL 9010 (BLANC).

L’épaisseur de peinture déposée (env. 80 µ) sur toute sa surface confère à la pièce une bonne résistance à la corrosion.

Les pièces en fonte (plus couramment destinées à une utilisation intérieure) reçoivent ce traitement sur la matière brute ; les pièces acier (utilisation extérieure) reçoivent au préalable un flash de zinc.

Le nuancier RAL consiste en une palette de couleurs universellement adoptée.

Il définit et nomme différentes teintes.

Ex : RAL 9005 (NOIR), RAL 9010 (BLANC).

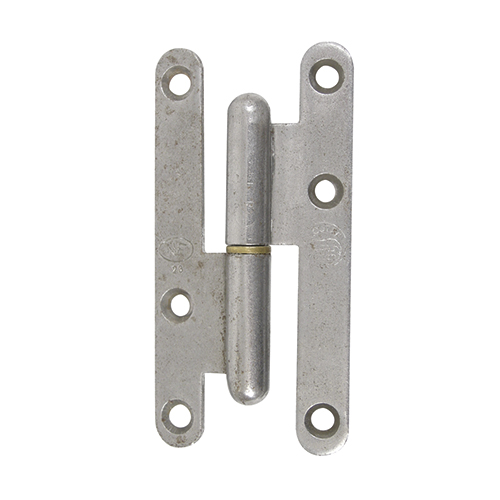

Galvanisation

Opération consistant à recouvrir de zinc, un métal ferreux par immersion dans un bain de zinc en fusion.

Inox Brossé

Il s’agit d’un inox qui est mécaniquement brossé pour lui donner cet effet. L’inox brossé est obligatoirement passivé.

Inox passivé

La passivation des inox est un traitement chimique, ne changeant en rien visuellement l’état de surface. Elle recrée d’une façon rapide et homogène une couche compacte d’oxyde de chrome (principal facteur anticorrosif des inox) partiellement altérée lors de la mise en forme, traitements mécaniques, traitements chimiques, etc... La passivation des inox peut être effectuée par immersion en bain ou par pulvérisation d’un gel acide, suivant la taille et la complexité des pièces.

Inox passivé Chromé

Les aciers inoxydables sont des aciers auxquels on a ajouté du chrome.

Il est très résistant à la corrosion car il présente sur sa surface une «couche passive» mince et transparente. Elle est d’une grande stabilité et possède la propriété de se reconstituer instantanément sous l’effet de l’oxygène contenu dans l’air ou dans l’eau.

Il est très résistant à la corrosion car il présente sur sa surface une «couche passive» mince et transparente. Elle est d’une grande stabilité et possède la propriété de se reconstituer instantanément sous l’effet de l’oxygène contenu dans l’air ou dans l’eau.

Satiné

Une pièce est soit satinée soit brillante (à différent pourcentage, ex : 30%, 80%).

Zingage blanc ou noir

Procédé électrochimique consistant à déposer une pellicule protectrice de zinc sur un métal par décomposition chimique. Celle-ci est due à la mise en contact de substances en fusion ou en solution avec un courant continu par bains successifs.

Applicable sur acier et fonte, le zingage électrolytique est suivi d’une passivation chromique (ou finition) : BLANCHE ou NOIRE. La passivation chromique a pour but de retarder l’attaque superficielle du dépôt et d’augmenter la durée de vie du traitement.

Applicable sur acier et fonte, le zingage électrolytique est suivi d’une passivation chromique (ou finition) : BLANCHE ou NOIRE. La passivation chromique a pour but de retarder l’attaque superficielle du dépôt et d’augmenter la durée de vie du traitement.